Wtryskiwacze

Wtryskiwacze silnikowe to elementy w układzie paliwowym silnika doprowadzające bezpośrednio rozpylone paliwo do cylindra silnika

Wtryskiwacz jest integralną częścią systemu wtrysku paliwa, którego zadaniem jest:

- podanie dawki paliwa pod odpowiednim ciśnieniem do komory spalania,

- zapewnienie odpowiedniego rozpylenia paliwa.

W przypadku wtrysku pośredniego dominuje konstrukcja wtryskiwacza typu czopikowego.

W przypadku wtrysku bezpośredniego dominuje konstrukcja wtryskiwacza wielootworowego.

Wtryskiwacze współpracują z:

- pompą sekcyjną

- pompą rozdzielaczową.

Wtryskiwacz jest połączony z pompą przewodem wysokiego ciśnienia.

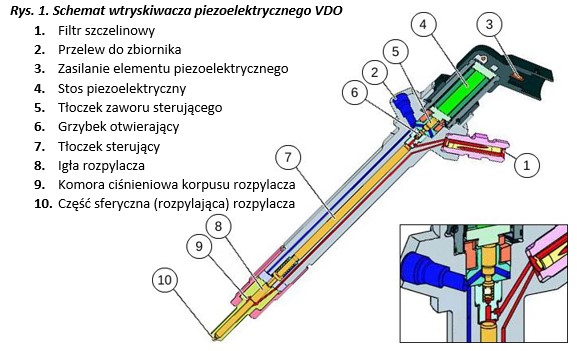

Rozwój nowoczesnych form hydraulicznego systemu wtrysku paliwa, coraz ostrzejsze wymogi ekologiczne jakie muszą spełniać współczesne silniki wysokoprężne sprawia, że nowoczesne sposoby wtrysku paliwa są formami dominującymi w obecnych konstrukcjach silników wysokoprężnych. W najnowszych układach do wtrysku bezpośredniego stosuje się coraz częściej wtryskiwacze piezoelektryczne zamiast elektromagnetycznych.

W przypadku rozwiązania z komorą wirową lub komorą wstępną, paliwo jest sprężane przez pompę paliwową szeregową lub rotacyjną do ciśnienia ok. 200 bar i metalowymi przewodami doprowadzone bezpośrednio do wtryskiwacza. Budowa standardowego wtryskiwacza:

- filtr szczelinowy,

- kanał dopływowy,

- czop naciskowy,

- wkładka,

- nakrętka,

- obsadka rozpylacza

- korpus rozpylacza,

- kołki pozycjonujące

- sprężyna

- podkładka regulacyjna

- kanal odprowadzenia przecieków

- króciec odprowadzenia przecieków

- korpus wtryskiwacza

- złącze gwintowe

- stożek uszczelniający

Rola wtryskiwacza we współczesnym silniku wysokoprężnym i wpływ jego sprawności na prawidłową pracę silnika oraz układu oczyszczania spalin

Zdecydowana większość obecnie produkowanych silników wysokoprężnych wykorzystywanych do napędu różnego typu pojazdów jest wyposażona w układy wtryskowe typu Common Rail. Ten typ układu zasilania rozwijany w ciągu ostatnich dwudziestu lat pozwala na zaawansowaną kontrolę procesu spalania mieszanki w komorze spalania silnika Diesla.

Bardzo istotną modyfikacją konstrukcyjną tego typu układu wtryskowego w stosunku do konstrukcji starszej generacji jest możliwość utrzymania stałego, wysokiego ciśnienia przez cały okres realizacji wtrysku paliwa, znacznie powyżej 1000 bar a niejednokrotnie nawet 2500 bar. Podniesienie ciśnienia wtrysku paliwa pozwoliło na znaczne skrócenie czasu potrzebnego na dostarczenie wymaganej ilości paliwa do komory spalania, co przełożyło się na ograniczenie czasu wtrysku w poszczególnych jego fazach.

Wprowadzone modyfikacje techniczne pozwoliły na istotne zredukowanie hałasu oraz drgań silnika wysokoprężnego z bezpośrednim wtryskiem paliwa. W znaczący sposób zwiększyło to sprawność procesu spalania mieszanki co wpłynęło na wzrost momentu obrotowego i mocy przy jednoczesnej redukcji zużycia paliwa. Zmiany te umożliwiły powszechne zastosowanie tego rodzaju silników w małych pojazdach osobowych i dostawczych. Uzyskanie tak zaawansowanej kontroli procesu spalania w cylindrze pozwoliło również na zainstalowanie w silnikach o zapłonie samoczynnym układów oczyszczania spalin – katalizatorów oraz filtrów cząstek stałych. Dało to możliwość istotnej redukcji emisji substancji toksycznych. Kluczową kwestią dla niezawodnej pracy silnika w trakcie całego okresu eksploatacji jest utrzymanie stabilnych parametrów pracy układu zasilania paliwem w jak najdłuższym okresie. Układ wtryskowy silnika Diesla jest jednym z najbardziej wrażliwych i podatnych na uszkodzenia elementów pojazdu. Najczęściej uszkodzeniu ulegają pary precyzyjne wtryskiwacza, czyli zawory dawkujące i rozpylacze odpowiedzialne za dostarczenie odpowiednio rozpylonej dawki paliwa w odpowiednie miejsca komory spalania. Są to części narażone na destrukcyjne działanie niekorzystnych czynników występujących w komorze spalania, które mogą prowadzić do pogorszenia parametrów eksploatacyjnych i ekologicznych silnika spalinowego.

W czasie pracy silnika wysokoprężnego sterownik elektroniczny sprawdza prędkość obrotową wału korbowego poprzez pomiar jego przyspieszenia kątowego w czasie suwu pracy każdego z cylindrów i dąży do tego, aby wartości te były wyrównane. Parametr ten jest regulowany poprzez zmianę czasu otwarcia wtryskiwacza. W efekcie zwiększa lub zmniejsza się ilość paliwa dostarczanego do komory spalania. Prawidłowe dawkowanie paliwa przez wtryskiwacz jest bezpośrednio związane z jego stanem technicznym a w szczególności ze zużyciem rozpylacza. Wszelkie uszkodzenia wtryskiwaczy mogą mieć bardzo niekorzystny wpływ na sprawność silnika i jego układów peryferyjnych. Każdy rozpylacz, który jest najważniejszym elementem wtryskiwacza posiada odpowiednią ilość otworków rozpylających o dedykowanym kształcie i położeniu wymaganym dla prawidłowego kształtowania strugi paliwa w komorze spalania. Image Image Zakłócenie przepływu zmienia ilości wtryskiwanego paliwa, co ma bezpośrednie przełożenie na wzrost emisji spalin. W wyniku oddziaływania niekorzystnych warunków fizyko-chemicznych panujących w komorze spalania oraz sił występujących na skutek intensywnej współpracy części składowych pary precyzyjnej następuje proces zużywania się rozpylacza i zmiany jego podstawowych parametrów odpowiedzialnych za szczelność, prawidłowy kierunek podawania i dawkowanie paliwa. Rozpylone paliwo powinno trafić bezpośrednio do komory spalania, która znajduje się w tłoku. Jeżeli paliwo podawane jest w niewłaściwe punkty komory spalania bądź też jest nieodpowiednio rozpylone, może dojść do termicznego zniszczenia tłoka lub zaworów. Często z powodu wysokiej temperatury spalania zniszczeniu ulega sam rozpylacz. Takie usterki mogą przyczynić się do poważnej awarii silnika skutkującej koniecznością wykonania naprawy głównej lub kosztownej odbudowy układu oczyszczania spalin.

Stan układu wtryskowego w nowoczesnym silniku spalinowym a w szczególności wtryskiwaczy musi być okresowo weryfikowany ze względu na prawidłowość pracy. W ten sposób można uchronić silnik i jego osprzęt przed poważnymi awariami wymagającymi dużych nakładów finansowych dla przywrócenia jego pełnej sprawności eksploatacyjnej. Mając na uwadze fakt, jak ważnym elementem dla prawidłowej pracy wtryskiwacza jest rozpylacz, istotne znaczenie dla skuteczności przywrócenia jego parametrów fabrycznych podczas naprawy ma jakość komponentów użytych w procesie regeneracji. Kluczowym wydaje się więc właściwy wybór dostawcy części zamiennych. Jednym z wiodących producentów rozpylaczy na rynku globalnym jest WUZETEM.

To polska firma z blisko 70-cio letnią tradycją, która dostarcza rocznie ok 500 000 szt. części zamiennych dla odbiorców branży automotive zajmujących się profesjonalną regeneracją układów wtryskowych do silników wysokoprężnych. Rozpylacze produkcji WUZETEM są wysokiej jakości alternatywą dla produktów dostarczanych przez producentów pierwszego wyposażenia. Badania aparatury paliwowej prowadzone są w nowocześnie wyposażonym laboratorium, gdzie ocenia się wszystkie funkcje rozpylacza odpowiedzialne za prawidłowe tworzenie mieszanki w silniku wysokoprężnym.

Fabryka, przy produkcji oferowanych części zamiennych, wykorzystuje stal pochodzącą od uznanych, atestowanych, europejskich producentów. W procesach wytwórczych stosowane są najnowocześniejsze technologie obróbki mechanicznej, cieplnej i cieplno-chemicznej porównywalne z procesami stosowanymi przez producentów części na pierwsze wyposażenie. Firma stosuje zaawansowane techniki pomiarowe, które pozwalają na ocenę wyrobu z dokładnościami poniżej jednego mikrometra, gwarantując najwyższą jakość oferowanych par precyzyjnych. W latach 2002-2010 firma współpracowała z Delphi Diesel System dostarczając części do układu wtryskowego na pierwszy montaż w samochodach marki Fiat i Peugeot. Ponadto firma jest producentem wtryskiwaczy silnikowych starszej konstrukcji.